Opas tuotantokapasiteettiin Topfeelissä

Tuotantokapasiteetti on tärkeä mittari kaikille tuotantoa suunnitteleville valmistajille.

Topfeel ottaa eturintaman ajaessaan "kosmeettisten pakkausratkaisujen" liiketoimintafilosofiaa ratkaistakseen asiakkaiden ongelmia pakkaustyypin valinnassa, suunnittelussa, tuotannossa ja sarjayhteensovittamisessa. Jatkuvan teknologisen innovaation ja muottituotantoresurssien avulla olemme todella toteuttaneet asiakkaan brändikuvan ja brändikonseptin integroinnin.

Muottien kehitys ja valmistus

Muotit ovat erilaisia muotteja ja työkaluja, joita käytetään teollisessa tuotannossa ruiskuvaluun, puhallusmuovaukseen, ekstruusioon, painevaluun tai takomiseen, muovaukseen, sulatukseen, leimaamiseen ja muihin menetelmiin tarvittavien tuotteiden saamiseksi. Lyhyesti sanottuna muotti on työkalu, jota käytetään muotoiltujen esineiden valmistukseen. Tämä työkalu koostuu eri osista, ja eri muotit koostuvat eri osista.

Muotin koostumus:

1. Reiät: manuaalinen kiillotus vaaditaan S136-teräksellä, jonka kovuus on 42–56.

2. Muottipohjat: alhainen kovuus, helppo naarmuttaa

3. Lävistin: osa, joka muodostaa pullon muodon.

4. Muottiydin:

1 Se liittyy muotin käyttöikään ja tuotantoaikaan;

②Erittäin korkeat vaatimukset onteloiden tarkkuudelle

5. Liukurakenne: Vasen ja oikea muotista irrotus, tuotteessa on jakolinja, jota käytetään enimmäkseen erikoismuotoisiin pulloihin ja purkkeihin, joita on vaikea irrottaa muotista.

Muut varusteet

Jauhin

• Tarkimmat laitteet koko muotinvalmistusprosessissa.

• Pieni jauhin: voi käsitellä pyöreitä ja neliömäisiä muotteja, jäähdyttää teollisuusspriillä, manuaalinen käyttö.

• Suuri jauhin: käsittelee vain neliönmuotoisia muotteja, pääasiassa muotin pohjan suorakulmaa; emulgoitu öljyjäähdytys; koneen käyttö.

Porakone

Porakone: muotin ruuvinreiän käsittely.

Jyrsin: ruuvinreikien karkea työstö ja muottien leikkaus.

Automaattinen kierteityskone: muottien kierteiden käsittely

①Ruuvin hampaiden hampaat ovat siistit

②Langan pystysuuntaisuus on hyvä

Perinteiset työstökoneet

- Pyöreiden muottien käsittelyssä käytetty työkalu on volframiterästä, volframiteräs on erittäin kova, kuluminen käytössä vähäistä ja leikkauskyky vahva, mutta rakenne hauras ja hauras.

- Käytetään enimmäkseen lävistimien, onteloiden ja muiden pyöreiden osien työstöön.

CNC-työstökoneet

- Muottien karkeahionta. Käytä volframikarbidileikkuria ja jäähdytykseen emulgoitua öljyä.

- Leikatessasi kohdista kaikki työkalut (vastaterä)

Tuotanto- ja kokoonpanoprosessi

Pumpun ytimen kokoonpanoprosessi

Männänvarsi, jousi, pieni mäntä, männän istukka, kansi, venttiililevy, pumpun runko.

Pumpun pään kokoamisprosessi

Tarkista, aseta annostelupuristimen pumpun ydin ja puristimen pumpun pää.

Pillin kokoamisprosessi

Syöttömateriaali - muotti (putkenmuodostus) - vedenpaineen säätöputken halkaisija - veden kulkureitti - ulostulopilli.

Ilmattoman pullon kokoamisprosessi

Lisää silikoniöljyä pullon runko-mäntä-olkaholkki-pullon ulkoreuna -kohtaan ja testaa tiiviys.

Käsityön tuotantoprosessi

Ruiskutus

Levitä maalikerros tasaisesti tuotteen pinnalle halutun vaikutuksen saavuttamiseksi.

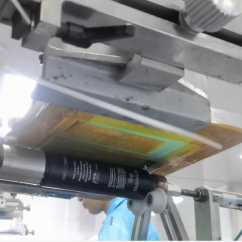

Silkkipaino

Kuvan muodostaminen näytölle tulostamalla.

Kuumaleimaus

Tulosta tekstiä ja kuvioita kuumaleimauspaperille korkeassa lämpötilassa ja paineessa.

Merkinnät

Käytä konetta pullojen merkitsemiseen.

Tuotteen laatutesti

Tarkastusprosessi

Raaka-aine

Tuotanto

Pakkaus

Valmiit tuotteet

Tarkastusstandardit

➽VääntömomenttitestiVääntömomentti = kierreprofiilin halkaisija / 2 (kelpoinen plus- tai miinus 1:n alueella)

➽ViskositeettitestiCP (yksikkö), mitä paksumpi testityökalu on, sitä pienempi se on, ja mitä ohuempi testityökalu on, sitä suurempi se on.

➽Kaksivärisen lampun testiKansainvälinen värikorttiresoluutiotesti, alan yleinen valonlähde D65

➽Optinen kuvantestiJos esimerkiksi kupolin testitulos ylittää 0,05 mm, kyseessä on vika eli muodonmuutos tai epätasainen seinämän paksuus.

➽MurtotestiStandardi on 0,3 mm:n sisällä.

➽Rullatesti1 tuote + 4 ruuvitestiä, ei irtoavaa levyä.

➽Korkean ja matalan lämpötilan testiKorkean lämpötilan testi on 50 astetta, matalan lämpötilan testi on -15 astetta, kosteustesti on 30–80 astetta ja testiaika on 48 tuntia.

➽KulutuskestävyystestiTestistandardi on 30 kertaa minuutissa, 40 edestakaista kitkaliikettä ja 500 g:n kuormitus.

➽KovuuskoeVain levytiivisteitä voidaan testata, yksikkö on HC, muun kovuuden muoteilla on standardit ja valvontajärjestelmä.

➽UltraviolettisäänkestävyystestiIkääntymisen mittaamiseen, pääasiassa värinmuutoksen ja prosessin aiheuttaman kulumisen havaitsemiseksi. 24 tunnin testaus vastaa 2 vuotta normaaliympäristössä.