Unha guía para a capacidade de produción en Topfeel

A capacidade de produción é un indicador importante para calquera fabricante que planifique a produción.

Topfeel lidera a defensa da filosofía empresarial de "solucións de envasado cosmético" para resolver os problemas dos clientes na selección do tipo de envasado, deseño, produción e correspondencia de series. Mediante a innovación tecnolóxica continua e os recursos de produción de moldes, logramos a integración da imaxe de marca e o concepto de marca do cliente.

Desenvolvemento e fabricación de moldes

Os moldes son diversos moldes e ferramentas empregados na produción industrial para o moldeo por inxección, o moldeo por soplado, a extrusión, a fundición a presión ou o forxado, a fusión, a estampado e outros métodos para obter os produtos requiridos. En resumo, un molde é unha ferramenta empregada para fabricar obxectos con forma. Esta ferramenta está composta por varias pezas, e os diferentes moldes están compostos por diferentes pezas.

Composición do molde:

1. Cavidade: requírese pulido manual, empregando aceiro S136 cunha dureza elevada de 42-56.

2. Bases de molde: baixa dureza, fáciles de raiar

3. Punzón: a parte que lle dá forma a unha botella.

4. Núcleo da matriz:

① Está relacionado coa vida útil do molde e o período de produción;

②Requisitos extremadamente altos en canto á precisión da cavidade

5. Estrutura deslizante: desmoldeo esquerdo e dereito, o produto terá unha liña de separación, que se usa principalmente para botellas e frascos de formas especiais que son difíciles de desmoldar.

Outros equipos

Moedor

• O equipamento máis preciso en todo o proceso de produción de moldes.

• Amoladora pequena: pode procesar moldes redondos e cadrados, usar alcohol industrial para arrefriar, funcionamento manual.

• Amoladora grande: só manexa moldes cadrados, principalmente manexa o ángulo recto da base do molde; arrefriamento con aceite emulsionado; funcionamento da máquina.

Prensa de taladro

Máquina de furar: procesamento do orificio do parafuso do molde.

Fresadora: mecanizado en bruto de orificios de parafuso e tamén pode cortar moldes.

Máquina de roscar automática: procesamento de roscas de moldes

①Os dentes dos dentes do parafuso están limpos

② A verticalidade do fío é boa

Máquinas ferramentas convencionais

- Procesamento de moldes redondos, a ferramenta utilizada é aceiro de tungsteno, aceiro de tungsteno de alta dureza, pequeno desgaste no uso, forte capacidade de corte, pero textura fráxil e fráxil.

- Úsase principalmente para punzóns, cavidades e outras pezas redondas.

máquinas-ferramentas CNC

- Moldes de desbaste. Usar fresa de carburo de tungsteno, usar aceite emulsionado para o arrefriamento.

- Ao cortar, aliñe todas as ferramentas (contracoitela)

Proceso de produción e montaxe

O proceso de montaxe do núcleo da bomba

Vástago do pistón, mola, pistón pequeno, asento do pistón, tapa, placa de válvulas, corpo da bomba.

O proceso de montaxe da cabeza da bomba

Comprobación-lugar-dosificación-prensa-núcleo-prensa da bomba-cabezal da bomba.

O proceso de montaxe da palla

Material de alimentación - molde (formación de tubos) - axuste do diámetro do tubo de control da presión da auga - camiño da auga - palla de saída.

O proceso de montaxe da botella sen aire

Engade aceite de silicona ao corpo da botella, ao pistón, á manguita do ombreiro e á parte exterior da botella e comproba a estanqueidade.

Proceso de produción artesanal

Pulverización

Aplicar unha capa de pintura uniformemente sobre a superficie do produto para conseguir o efecto desexado.

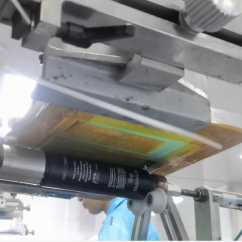

Serigrafía

Imprimir na pantalla para formar unha imaxe.

Estampación en quente

Imprimir texto e patróns en papel de estampado en quente a alta temperatura e alta presión.

Etiquetado

Usa a máquina para etiquetar as botellas.

Proba de calidade do produto

Proceso de inspección

materia prima

Produción

Envasado

Produtos acabados

Normas de inspección

➽Proba de par de torsiónPar de torsión = diámetro do perfil da rosca/2 (cualificado dentro do rango de máis ou menos 1)

➽Proba de viscosidade: CP (unidade), canto máis grosa sexa a ferramenta de proba, máis pequena será, e canto máis delgada sexa a ferramenta de proba, máis grande será.

➽Proba de lámpada bicolorProba internacional de resolución de tarxetas de cores, fonte de luz común da industria D65

➽Proba de imaxe ópticaPor exemplo, se o resultado da proba da cúpula supera os 0,05 mm, trátase dun fallo, é dicir, dunha deformación ou dun grosor de parede desigual.

➽Proba de roturaO estándar está dentro de 0,3 mm.

➽Proba de rolos1 produto + 4 probas de parafuso, sen que se caia a lámina.

➽Proba de alta e baixa temperaturaA proba de alta temperatura é de 50 graos, a proba de baixa temperatura é de -15 graos, a proba de humidade é de 30-80 graos e o tempo de proba é de 48 horas.

➽Proba de resistencia á abrasiónO estándar de proba é de 30 veces por minuto, 40 friccións de ida e volta e unha carga de 500 g.

➽Proba de durezaSó se poden probar xuntas de chapa, a unidade é HC, outros moldes de dureza teñen estándares e un sistema de monitorización.

➽Proba de resistencia á intemperie ultravioletaPara medir o envellecemento, principalmente para ver a decoloración e a descamación do proceso. 24 horas de probas equivalen a 2 anos en condicións normais.