Útmutató a Topfeel termelési kapacitásához

A termelési kapacitás fontos mutató minden termelést tervező gyártó számára.

A Topfeel vezető szerepet vállal a "kozmetikai csomagolási megoldások" üzleti filozófiájának támogatásában, hogy megoldja az ügyfelek problémáit a csomagolástípus kiválasztásában, tervezésében, gyártásában és sorozatillesztésében. A folyamatos technológiai innováció és a formagyártási erőforrások felhasználásával valóban megvalósítottuk az ügyfél márkaimázsának és márkakoncepciójának integrációját.

Formafejlesztés és -gyártás

A formák különféle formák és szerszámok, amelyeket az ipari termelésben használnak fröccsöntéshez, fúváshoz, extrudáláshoz, nyomásos öntéshez vagy kovácsoláshoz, olvasztáshoz, sajtoláshoz és egyéb módszerekhez a kívánt termékek előállításához. Röviden, a forma egy olyan szerszám, amelyet formázott tárgyak készítésére használnak. Ez a szerszám különböző alkatrészekből áll, és a különböző formák különböző alkatrészekből állnak.

Penész összetétele:

1. Üreg: kézi polírozás szükséges, 42-56 keménységű S136 acéllal.

2. Formaalapok: alacsony keménység, könnyen karcolódik

3. Lyukasztó: az a rész, amely üvegformát képez.

4. Magmag:

1. Ez összefügg a forma élettartamával és a gyártási időszakkal;

②Rendkívül magas követelmények az üregpontossággal szemben

5. Csúszkaszerkezet: Bal és jobb oldali kiszerelés esetén a termék elválasztó vonallal rendelkezik, amelyet főként speciális alakú palackokhoz és üvegekhez használnak, amelyeket nehéz kiszerelni.

Egyéb felszerelés

Őrlőgép

• A legpontosabb berendezés a teljes formagyártási folyamatban.

• Kis daráló: kerek és szögletes formákat is képes feldolgozni, ipari alkohollal hűthető, kézi működtetésű.

• Nagy daráló: csak szögletes formákat kezel, főként a forma alapjának derékszögét kezeli; emulgeált olaj hűtése; gépi működtetés.

Fúrógép

Fúrógép: a forma csavarfuratának feldolgozása.

Marógép: csavarlyukak durva megmunkálására, és formák vágására is alkalmas.

Automatikus menetfúró gép: formák menetmegmunkálása

①A csavarfogak fogai tiszták

②A menet függőlegessége jó

Hagyományos szerszámgépek

- Kerek formák feldolgozásakor a használt szerszám volfrám acél, nagy keménységű volfrám acél, kis kopás a használat során, erős vágóképesség, de törékeny textúra, törékeny.

- Leginkább lyukasztókhoz, üregekhez és egyéb kerek alkatrészek megmunkálásához használják.

CNC szerszámgépek

- Nagyoló formák. Használjon volfrám-karbid marót, hűtéshez emulgeált olajat.

- Vágáskor igazítsa be az összes szerszámot (ellenkést)

Gyártási és összeszerelési folyamat

A szivattyúmag összeszerelési folyamata

Dugattyúrúd, rugó, kis dugattyú, dugattyúülés, fedél, szeleptányér, szivattyúház.

A szivattyúfej összeszerelési folyamata

Ellenőrizze az adagolóprés szivattyú magját és a szivattyúfejet.

A szalma összeszerelési folyamata

Adagolóanyag-forma (csőalakítás)-víznyomás-szabályozó csőátmérő-vízút-kivezető szívószál.

A légtelen palack összeszerelési folyamata

Öntsön szilikonolajat a palacktest-dugattyú-vállhüvely-külső palack közötti részre, és ellenőrizze a légmentességet.

Kézműves gyártási folyamat

Permetezés

A kívánt hatás eléréséhez egyenletesen vigyen fel egy réteg festéket a termék felületére.

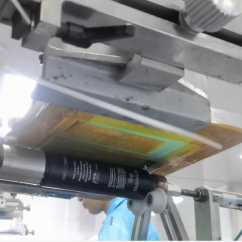

Szitanyomás

Kép létrehozása képernyőre nyomtatással.

Meleg sajtolás

Szöveg és minták nyomtatása magas hőmérsékleten és nyomáson forró bélyegzőpapírra.

Címkézés

Használja a gépet a palackok címkézéséhez.

Termékminőség-teszt

Ellenőrzési folyamat

Nyersanyag

Termelés

Csomagolás

Késztermékek

Ellenőrzési szabványok

➽Nyomatékpróba: Nyomaték = menetprofil átmérője/2 (plusz vagy mínusz 1 tartományon belül minősítve)

➽Viszkozitási tesztCP (egység), minél vastagabb a mérőeszköz, annál kisebb, és minél vékonyabb a mérőeszköz, annál nagyobb.

➽Kétszínű lámpa teszt: nemzetközi színkártya-felbontási teszt, az iparág közös fényforrása, D65

➽Optikai képtesztPéldául, ha a kupola vizsgálati eredménye meghaladja a 0,05 mm-t, az meghibásodás, azaz deformáció vagy egyenetlen falvastagság.

➽TöréspróbaA szabvány 0,3 mm-en belül van.

➽Görgős teszt1 termék + 4 csavarteszt, nem esett le a lemez.

➽Magas és alacsony hőmérsékleti tesztA magas hőmérsékleti teszt 50 fok, az alacsony hőmérsékleti teszt -15 fok, a páratartalom-teszt 30-80 fok, a tesztidő pedig 48 óra.

➽Kopásállósági vizsgálatA teszt szabványa percenként 30-szor, 40 oda-vissza súrlódás és 500 g-os terhelés.

➽KeménységvizsgálatCsak lemeztömítések vizsgálhatók, a mértékegység HC, más keménységű formákhoz szabványok és ellenőrző rendszer tartozik.

➽Ultraibolya időjárásállósági tesztAz öregedés mérésére, főként az elszíneződés és a folyamat során bekövetkező válás megfigyelésére. A 24 órás tesztelés normál környezetben 2 évnek felel meg.