Topfeel의 생산 용량 가이드

생산 능력은 생산을 계획하는 모든 제조업체에 중요한 지표입니다.

탑필은 "화장품 포장 솔루션"이라는 경영 철학을 바탕으로 고객의 포장 유형 선정, 디자인, 생산, 시리즈 매칭 등 다양한 고민을 해결해 드립니다. 끊임없는 기술 혁신과 금형 제작 자원을 활용하여 고객의 브랜드 이미지와 브랜드 콘셉트를 완벽하게 통합하는 것을 실현해 왔습니다.

금형 개발 및 제조

금형은 사출 성형, 블로우 성형, 압출, 다이캐스팅 또는 단조, 성형, 제련, 스탬핑 등 산업 생산에 사용되는 다양한 금형과 도구로, 필요한 제품을 얻기 위한 다양한 방법을 말합니다. 간단히 말해, 금형은 형상을 만드는 데 사용되는 도구입니다. 이 도구는 다양한 부품으로 구성되며, 각 금형은 서로 다른 부품으로 구성됩니다.

금형 구성:

1. 캐비티: 42-56의 높은 경도를 가진 S136강을 사용하여 수동 연마가 필요합니다.

2. 몰드베이스 : 경도가 낮아 긁힘이 발생하기 쉬움

3. 펀치: 병 모양을 형성하는 부분.

4. 다이 코어:

① 금형의 수명 및 생산기간과 관련이 있습니다.

② 캐비티 정밀도에 대한 매우 높은 요구 사항

5. 슬라이더 구조: 좌우 탈형이 가능하며, 제품에 분리선이 생기며, 주로 탈형이 어려운 특수 모양의 병이나 항아리에 사용됩니다.

기타 장비

분쇄기

• 금형 생산 공정 전체에서 가장 정밀한 장비입니다.

• 소형 분쇄기: 원형 및 사각형 금형을 가공할 수 있으며, 산업용 알코올을 사용하여 냉각하고 수동 조작이 가능합니다.

• 대형 분쇄기: 사각형 금형만 처리하고 주로 금형 바닥의 직각을 처리합니다. 유화유 냉각; 기계 작동.

드릴 프레스

드릴링 머신: 금형의 나사 구멍을 가공합니다.

밀링 머신: 나사 구멍을 거칠게 가공하고, 금형을 절단할 수도 있습니다.

자동 태핑 머신: 금형의 나사 가공

①나사 이빨의 이빨이 깔끔하다

②실의 수직성이 좋다

기존 공작 기계

- 원형 금형을 가공할 때 사용하는 공구는 텅스텐강입니다. 텅스텐강은 경도가 높아 사용 시 마모가 적고 절삭력이 강하지만 조직이 부서지기 쉽고 깨지기 쉽습니다.

- 주로 펀치, 캐비티 및 기타 원형 부품 가공에 사용됩니다.

생산 및 조립 공정

펌프 코어의 조립 공정

피스톤 로드, 스프링, 작은 피스톤, 피스톤 시트, 커버, 밸브 플레이트, 펌프 본체.

펌프 헤드의 조립 공정

점검-배치-분배-프레스 펌프 코어-프레스 펌프 헤드.

빨대의 조립 과정

재료공급-금형(파이프성형)-수압조절파이프직경설정-물흐름-출구짚.

에어리스 병의 조립 과정

병 본체-피스톤-숄더 슬리브-병 바깥쪽에 실리콘 오일을 넣고 기밀성을 테스트합니다.

공예품 생산 과정

분무

원하는 효과를 얻으려면 제품 표면에 페인트를 고르게 한 겹 바릅니다.

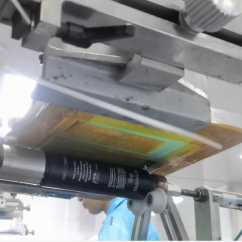

실크스크린 인쇄

화면에 인쇄하여 이미지를 형성합니다.

핫 스탬핑

고온, 고압에서 핫 스탬핑 용지에 텍스트와 패턴을 인쇄합니다.

라벨링

기계를 사용하여 병에 라벨을 붙이세요.

제품 품질 테스트

검사 과정

원료

생산

포장

완제품

검사 기준

➽토크 테스트: 토크 = 나사산 직경/2 (±1 범위 내에서 적격)

➽점도 시험: CP(단위) 시험도구가 두꺼울수록 작아지고, 시험도구가 얇을수록 커집니다.

➽2색 램프 테스트: 국제 컬러 카드 해상도 테스트, 업계 공통 광원 D65

➽광학 이미지 테스트: 예를 들어 돔의 시험 결과가 0.05mm를 초과하면 실패, 즉 변형이나 벽 두께 불균일입니다.

➽파손 테스트: 표준은 0.3mm 이내입니다.

➽롤러 테스트: 제품 1개 + 나사 테스트 4회, 시트가 떨어지지 않음.

➽고온 및 저온 테스트: 고온 시험은 50도, 저온 시험은 -15도, 습도 시험은 30~80도에서 실시하며, 시험 시간은 48시간입니다.

➽내마모성 시험:시험 기준은 분당 30회, 앞뒤 마찰 40회, 하중 500g입니다.

➽경도 시험: 시트 개스킷만 시험이 가능하며, 단위는 HC이고, 다른 경도 금형에는 표준과 모니터링 시스템이 있습니다.

➽자외선 내후성 시험: 노화를 측정하는 것으로 주로 변색과 탈락 과정을 확인하는 것입니다. 24시간 테스트는 일반 환경에서 2년 동안의 테스트와 동일합니다.