Een gids voor productiecapaciteit in Topfeel

De productiecapaciteit is een belangrijke indicator voor elke fabrikant die zijn productie plant.

Topfeel neemt het voortouw in het promoten van de bedrijfsfilosofie van "oplossingen voor cosmetische verpakkingen" om de problemen van klanten op het gebied van verpakkingstypekeuze, ontwerp, productie en seriekeuze op te lossen. Door continue technologische innovatie en de inzet van matrijsproductiemiddelen hebben we de integratie van het merkimago en het merkconcept van de klant daadwerkelijk gerealiseerd.

Ontwikkeling en productie van matrijzen

Mallen zijn diverse mallen en gereedschappen die worden gebruikt in de industriële productie voor spuitgieten, blaasvormen, extruderen, spuitgieten of smeden, vormen, smelten, stampen en andere methoden om de gewenste producten te verkrijgen. Kortom, een mal is een gereedschap dat wordt gebruikt om gevormde voorwerpen te maken. Dit gereedschap bestaat uit verschillende onderdelen, en verschillende mallen bestaan uit verschillende onderdelen.

Samenstelling van de schimmel:

1. Holte: handmatig polijsten is vereist, met behulp van S136-staal met een hoge hardheid van 42-56.

2. Vormbodems: lage hardheid, gemakkelijk te krassen

3. Pons: het deel dat de vorm van een fles aanneemt.

4. Matrijs kern:

① Het heeft betrekking op de levensduur van de mal en de productieperiode;

②Extreem hoge eisen aan de nauwkeurigheid van de holte

5. Schuifstructuur: Zowel links als rechts ontvormen, het product zal een scheidingslijn hebben, die vooral wordt gebruikt bij speciaal gevormde flessen en potten die moeilijk te ontvormen zijn.

Overige apparatuur

Slijper

• De meest nauwkeurige apparatuur in het hele mallenproductieproces.

• Kleine molen: kan ronde en vierkante mallen verwerken, gebruikt industriële alcohol om af te koelen, handmatige bediening.

• Grote molen: alleen vierkante mallen verwerken, voornamelijk de juiste hoek van de malbodem verwerken; geëmulgeerde oliekoeling; machinebediening.

Boormachine

Boormachine: het bewerken van het schroefgat van de mal.

Freesmachine: voor het grof bewerken van schroefgaten en het snijden van mallen.

Automatische tapmachine: draadbewerking van mallen

①De tanden van de schroef zijn netjes

②De verticaliteit van de draad is goed

Conventionele gereedschapsmachines

- Voor de verwerking van ronde mallen wordt wolfraamstaal gebruikt als gereedschap. Wolfraamstaal heeft een hoge hardheid, slijt nauwelijks tijdens gebruik en heeft een sterk snijvermogen, maar een broze textuur en is breekbaar.

- Wordt vooral gebruikt voor het bewerken van ponsen, holtes en andere ronde onderdelen.

CNC-bewerkingsmachines

- Ruwe mallen. Gebruik een hardmetalen frees en geëmulgeerde olie voor de koeling.

- Lijn bij het snijden alle gereedschappen (tegenmes) uit

Productie- en assemblageproces

Het montageproces van de pomp kern

Zuigerstang, veer, kleine zuiger, zuigerzitting, deksel, klepplaat, pomphuis.

Het montageproces van de pompkop

Controleer-plaats-doseer-pers pomp kern-pers pompkop.

Het montageproces van het rietje

Toevoermateriaal-vorm (buisvorming)-instellen waterdruk, buisdiameter regelen-waterweg-uitlaatrietje.

Het assemblageproces van de airless fles

Voeg siliconenolie toe aan het fleslichaam-zuiger-schouderhuls-buitenfles-test de luchtdichtheid.

Ambachtelijk productieproces

Spuiten

Breng een gelijkmatige laag verf aan op het oppervlak van het product om het gewenste effect te bereiken.

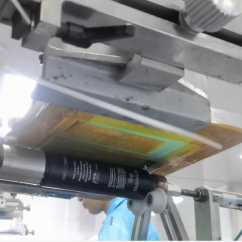

Zeefdruk

Afdrukken op het scherm om een afbeelding te vormen.

Heet stempelen

Druk tekst en patronen af op stempelpapier onder hoge temperatuur en hoge druk.

Etikettering

Gebruik de machine om de flessen te etiketteren.

Productkwaliteitstest

Inspectieproces

Grondstof

Productie

Verpakking

Eindproducten

Inspectienormen

➽Koppeltest: Koppel = diameter van het schroefdraadprofiel/2 (gekwalificeerd binnen het bereik van plus of min 1)

➽Viscositeitstest:CP (eenheid): hoe dikker het testinstrument, hoe kleiner het is, en hoe dunner het testinstrument, hoe groter het is.

➽Tweekleurige lampentest: internationale kleurenkaartresolutietest, de in de industrie gebruikelijke lichtbron D65

➽Optische beeldtest:Als het testresultaat van de koepel bijvoorbeeld groter is dan 0,05 mm, is er sprake van een mislukking, dat wil zeggen van vervorming of een ongelijkmatige wanddikte.

➽Breektest: De standaard ligt binnen 0,3 mm.

➽Roltest: 1 product + 4 schroeftesten, geen enkel vel dat eraf valt.

➽Hoge en lage temperatuurtest:De hoge temperatuurtest is 50 graden, de lage temperatuurtest is -15 graden, de vochtigheidstest is 30-80 graden en de testtijd is 48 uur.

➽Slijtvastheidstest:De testnorm is 30 keer per minuut, 40 heen-en-weer wrijvingen en een belasting van 500 g.

➽Hardheidstest:Alleen plaatpakkingen kunnen worden getest, de eenheid is HC, andere hardheidsmatrijzen hebben normen en een controlesysteem.

➽Test op ultraviolette weersbestendigheid:Om veroudering te meten, vooral om verkleuring en procesverlies te zien. 24 uur testen staat gelijk aan 2 jaar onder normale omstandigheden.