Руководство по производственным мощностям в Топфиле

Производственная мощность является важным показателем для любого производителя, планирующего производство.

Topfeel занимает лидирующие позиции в продвижении бизнес-философии «косметических упаковочных решений», помогая клиентам решать проблемы выбора типа упаковки, дизайна, производства и подбора серий. Благодаря постоянным технологическим инновациям и использованию ресурсов для производства пресс-форм мы добились полной интеграции имиджа и концепции бренда клиента.

Разработка и изготовление пресс-форм

Пресс-формы – это различные формы и инструменты, используемые в промышленном производстве для литья под давлением, выдувного формования, экструзии, литья под давлением или ковки, выплавки, штамповки и других методов получения требуемых изделий. Форма – это инструмент для изготовления изделий заданной формы. Этот инструмент состоит из различных частей, и разные формы состоят из разных частей.

Состав формы:

1. Полость: требуется ручная полировка с использованием стали S136 с высокой твердостью 42-56.

2. Основания пресс-форм: низкая твердость, легко царапаются.

3. Пуансон: часть, придающая форму бутылке.

4. Ядро матрицы:

① Это связано со сроком службы формы и периодом производства;

②Чрезвычайно высокие требования к точности полости

5. Слайдерная конструкция: левое и правое извлечение из формы, изделие будет иметь линию разъема, что в основном используется для бутылок и банок специальной формы, которые трудно извлекать из формы.

Другое оборудование

Гриндер

• Самое точное оборудование на всем протяжении процесса производства пресс-форм.

• Маленькая шлифовальная машина: может обрабатывать круглые и квадратные формы, для охлаждения используется технический спирт, ручное управление.

• Большая шлифовальная машина: обрабатывает только квадратные формы, в основном прямой угол основания формы; охлаждение эмульгированным маслом; эксплуатация машины.

Сверлильный станок

Сверлильный станок: обработка резьбового отверстия формы.

Фрезерный станок: черновая обработка отверстий под винты, а также может вырезать формы.

Автоматический резьбонарезной станок: обработка резьбы на формах

① Зубья винта аккуратные.

②Вертикальность нити хорошая.

Обычные станки

- Обработка круглых форм, инструмент, используемый из вольфрамовой стали, высокая твердость вольфрамовой стали, малый износ при использовании, высокая режущая способность, но хрупкая текстура, непрочная.

- В основном используется для обработки пуансонов, полостей и других круглых деталей.

станки с ЧПУ

- Черновая обработка пресс-форм. Используйте твердосплавный резец, для охлаждения используйте эмульгированное масло.

- При резке выравнивайте все инструменты (контрлезвие)

Процесс производства и сборки

Процесс сборки сердечника насоса

Шток поршня, пружина, малый поршень, седло поршня, крышка, пластина клапана, корпус насоса.

Процесс сборки головки насоса

Проверка-размещение-нажатие сердечника насоса-нажатие головки насоса.

Процесс сборки соломинки

Подача материала - форма (формовка трубы) - настройка давления воды, контроль диаметра трубы - путь воды - выпускная соломинка.

Процесс сборки безвоздушного баллона

Добавьте силиконовое масло в корпус бутылки-поршень-плечевую втулку-внешнюю бутылку-проверьте герметичность.

Процесс ремесленного производства

Распыление

Равномерно нанесите слой краски на поверхность изделия для достижения желаемого эффекта.

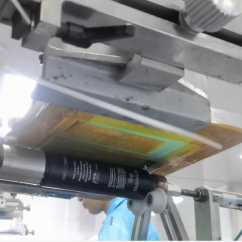

Трафаретная печать

Печать на экране для формирования изображения.

Горячая штамповка

Печать текста и узоров на бумаге для горячего тиснения под высоким давлением и температурой.

Маркировка

Используйте машину для маркировки бутылок.

Тест качества продукции

Процесс инспекции

Сырье

Производство

Упаковка

Готовая продукция

Стандарты инспекции

➽Испытание крутящего момента: Крутящий момент = диаметр профиля резьбы/2 (с точностью до 1)

➽Тест на вязкость: CP (единица), чем толще испытательный инструмент, тем он меньше, и чем тоньше испытательный инструмент, тем он больше.

➽Тест двухцветной лампы: международный тест разрешения цветовой карты, общепринятый в отрасли источник света D65

➽Тест оптического изображения: Например, если результат испытания купола превышает 0,05 мм, то это дефект, то есть деформация или неравномерная толщина стенки.

➽Тест на разрыв: Стандарт находится в пределах 0,3 мм.

➽Роликовый тест: 1 продукт + 4 теста на винты, ни один лист не отвалился.

➽Испытание на высокие и низкие температуры: Испытание на воздействие высокой температуры составляет 50 градусов, испытание на воздействие низкой температуры составляет -15 градусов, испытание на воздействие влажности составляет 30-80 градусов, а время испытания составляет 48 часов.

➽Испытание на стойкость к истиранию:Стандарт теста - 30 раз в минуту, 40 возвратно-поступательных движений и нагрузка 500 г.

➽Испытание на твердость: Испытанию подлежат только листовые прокладки, единица измерения — HC, для других форм твердости имеются стандарты и система контроля.

➽Испытание на устойчивость к ультрафиолетовому излучению: Для измерения старения, в основном для наблюдения за изменением цвета и процессом выцветания. 24 часа тестирования эквивалентны 2 годам в нормальных условиях.