Vodnik po proizvodni zmogljivosti v Topfeelu

Proizvodna zmogljivost je pomemben kazalnik za vsakega proizvajalca, ki načrtuje proizvodnjo.

Topfeel prevzema vodilno vlogo pri zagovarjanju poslovne filozofije "rešitev za kozmetično embalažo" za reševanje težav strank pri izbiri vrste embalaže, oblikovanju, proizvodnji in ujemanju serij. Z nenehnimi tehnološkimi inovacijami in viri za proizvodnjo kalupov smo resnično uresničili integracijo podobe blagovne znamke stranke in koncepta blagovne znamke.

Razvoj in izdelava kalupov

Kalupi so različni kalupi in orodja, ki se uporabljajo v industrijski proizvodnji za brizganje, pihanje, ekstrudiranje, tlačno litje ali kovanje, taljenje, štancanje in druge metode za pridobitev zahtevanih izdelkov. Skratka, kalup je orodje, ki se uporablja za izdelavo oblikovanih predmetov. To orodje je sestavljeno iz različnih delov, različni kalupi pa so sestavljeni iz različnih delov.

Sestava plesni:

1. Votlina: potrebno je ročno poliranje z uporabo jekla S136 z visoko trdoto 42-56.

2. Podlage za kalupe: nizka trdota, enostavno praskanje

3. Punch: del, ki oblikuje obliko steklenice.

4. Jedro matrice:

① Povezano je z življenjsko dobo kalupa in proizvodnim obdobjem;

②Izjemno visoke zahteve glede natančnosti votline

5. Struktura drsnika: Levo in desno odstranjevanje iz kalupa, izdelek bo imel ločilno črto, ki se večinoma uporablja za steklenice in kozarce posebne oblike, ki jih je težko odstraniti iz kalupa.

Druga oprema

Mlinček

• Najnatančnejša oprema v celotnem procesu izdelave kalupov.

• Majhen mlinček: lahko obdeluje okrogle in kvadratne kalupe, za hlajenje uporablja industrijski alkohol, ročno upravljanje.

• Veliki mlinček: rokovanje samo s kvadratnimi kalupi, predvsem s pravim kotom dna kalupa; hlajenje z emulgiranim oljem; delovanje stroja.

Vrtalna stiskalnica

Vrtalni stroj: obdelava vijačne luknje v kalupu.

Rezkalni stroj: groba obdelava lukenj za vijake in lahko tudi reže kalupe.

Avtomatski stroj za narezovanje navojev: obdelava navojev v kalupih

①Zobje vijaka so čisti

②Navpičnost navoja je dobra

Konvencionalna obdelovalna orodja

- Obdelava okroglih kalupov, uporabljeno orodje je volframovo jeklo, volframovo jeklo visoke trdote, majhna obraba med uporabo, močna rezalna sposobnost, vendar krhka tekstura, krhkost.

- Večinoma se uporablja za izsekavanje, votline in drugo obdelavo okroglih delov.

CNC obdelovalni stroji

- Kalupi za grobo obdelavo. Uporabite rezilo iz volframovega karbida, za hlajenje uporabite emulgirano olje.

- Pri rezanju poravnajte vsa orodja (protirezilo)

Postopek proizvodnje in montaže

Postopek sestavljanja jedra črpalke

Batnica, vzmet, majhen bat, sedež bata, pokrov, ventilska plošča, ohišje črpalke.

Postopek sestavljanja glave črpalke

Črpalka za preverjanje mesta doziranja in stiskanje, glava črpalke za stiskanje jedra.

Postopek sestavljanja slamice

Dovodni material - kalup (oblikovanje cevi) - nastavitev tlaka vode, nadzor premera cevi - vodna pot - izstopna slamica.

Postopek sestavljanja brezzračne steklenice

V stekleničko, telo, bat, ramo, tulko in zunanjo stekleničko, dodajte silikonsko olje in preverite zrakotesnost.

Obrtni proizvodni proces

Škropljenje

Za dosego želenega učinka enakomerno nanesite plast barve na površino izdelka.

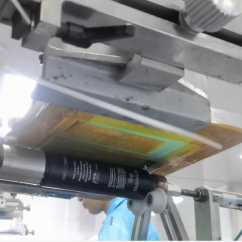

Sitotisk

Tiskanje na zaslon za oblikovanje slike.

Vroče žigosanje

Besedilo in vzorce natisnite na papir za vroče žigosanje pod visoko temperaturo in visokim pritiskom.

Označevanje

Za označevanje steklenic uporabite stroj.

Preizkus kakovosti izdelka

Postopek inšpekcijskega pregleda

Surovina

Produkcija

Embalaža

Končni izdelki

Standardi inšpekcijskih pregledov

➽Preizkus navoraNavor = premer profila navoja/2 (kvalificirano v območju plus ali minus 1)

➽Preskus viskoznosti: CP (enota), debelejše kot je preskusno orodje, manjše je, tanjše kot je preskusno orodje, večje je.

➽Preskus dvobarvne svetilkeMednarodni test ločljivosti barvnih kartic, industrijski vir svetlobe D65

➽Optični slikovni testNa primer, če rezultat preskusa kupole presega 0,05 mm, gre za odpoved, torej za deformacijo ali neenakomerno debelino stene.

➽Preskus z zlomomStandard je znotraj 0,3 mm.

➽Preskus z valjčkom: 1 izdelek + 4 preizkusi z vijaki, brez odpadanja pločevine.

➽Preskus pri visoki in nizki temperaturiPreskus pri visoki temperaturi je 50 stopinj, preskus pri nizki temperaturi je -15 stopinj, preskus pri vlažnosti je 30-80 stopinj, čas preskusa pa je 48 ur.

➽Preskus odpornosti proti obrabiStandardni test je 30-krat na minuto, 40 trenj naprej in nazaj ter obremenitev 500 g.

➽Preskus trdotePreizkusiti je mogoče samo tesnila iz pločevine, enota je HC, drugi kalupi za trdoto imajo standarde in sistem spremljanja.

➽Preskus odpornosti na ultravijolično vremeZa merjenje staranja, predvsem za opazovanje razbarvanja in luščenja površin. 24 ur testiranja je enakovredno 2 letoma v normalnem okolju.