ปกป้องสูตรผลิตภัณฑ์ของคุณอย่างมีสไตล์ ด้วยบรรจุภัณฑ์ปั๊มโลชั่นแบบไร้ลมที่ทนทานต่อการหยด ป้องกันรังสียูวี และช่วยให้แบรนด์ประหยัดค่าใช้จ่ายในการส่งคืนสินค้า

ผลิตภัณฑ์บำรุงผิวของคุณมีคุณภาพดี แต่ถ้าบรรจุภัณฑ์แตกหักง่าย ลูกค้าก็จะไม่ซื้อต่อ นั่นคือเหตุผลที่ต้องใช้ปั๊มโลชั่นแบบไร้ลมพร้อมเคลือบสารป้องกันรังสียูวี ไม่ใช่แค่ทำให้ดูสวยงามบนชั้นวางเท่านั้น แต่ยังช่วยปกป้องสูตรผลิตภัณฑ์ของคุณจากแสง อากาศ และอุบัติเหตุจากการตกกระเป๋าอีกด้วย

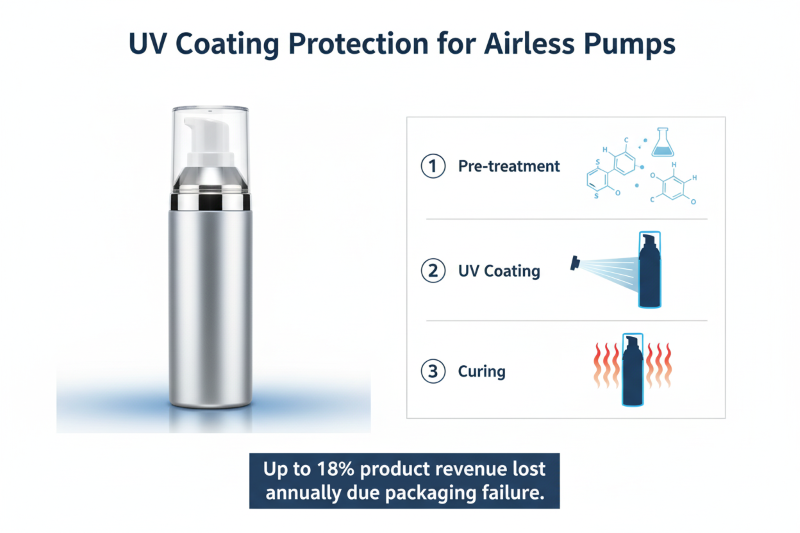

คนส่วนใหญ่ไม่ค่อยคิดถึงสิ่งที่ทำให้ขวดดูเงางามเหมือนแก้ว หรือไม่ลอกล่อนแม้จะวางไว้ในห้องน้ำที่มีไอน้ำเป็นเวลาหลายเดือน แต่เบื้องหลังความเงางามนั้นคืออะไร? คือกระบวนการสามขั้นตอนที่เปลี่ยนอะคริลิกธรรมดาให้กลายเป็นบรรจุภัณฑ์ระดับพรีเมียม เริ่มต้นด้วยการเตรียมพื้นผิวอย่างมหัศจรรย์ และจบลงด้วยการอบแห้งที่ไร้ที่ติ แม้แต่ขวดขนาด 50 มล. ก็ยังดูดีได้

ความจริงก็คือ แบรนด์ต่างๆ สูญเสียรายได้จากผลิตภัณฑ์มากถึง 18% ในแต่ละปี เนื่องจากการส่งคืนสินค้าที่เกิดจากประสิทธิภาพของบรรจุภัณฑ์ที่ไม่ดี (ที่มา: 2024)ท็อปฟีลแพ็ค(ห้องปฏิบัติการวัสดุ) นั่นไม่ใช่แค่เงินที่หายไป แต่มันคือความเชื่อมั่นในแบรนด์ที่พังทลายลงทีละฝาที่แตก

หมายเหตุสำคัญสำหรับผลิตภัณฑ์ Radiance: การปลดล็อคระบบป้องกันของปั๊มโลชั่นแบบไร้ลม

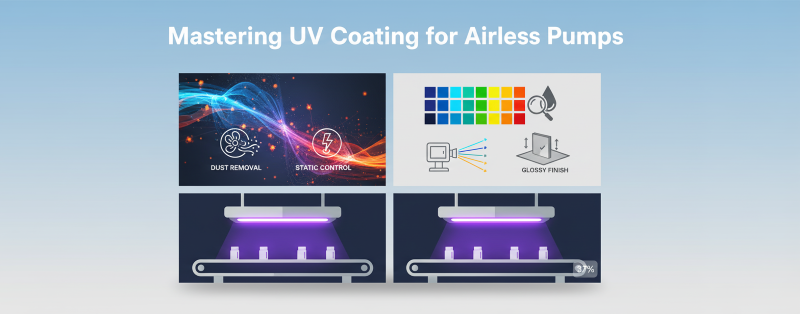

หลักการเตรียมพื้นผิวก่อนการทำเล็บอะคริลิก: เพิ่มประสิทธิภาพการยึดติดด้วยรังสียูวีด้วยการบำบัดด้วยพลาสมาหรือเปลวไฟ เพื่อให้มั่นใจได้ว่าการยึดติดจะคงทนยาวนานบนกลไกปั๊มแบบไร้ลม

ความเงางามและความกลมกลืนของสี: สร้างสรรค์ความสวยงามระดับสูงด้วยเทคนิคการจับคู่สีที่โปร่งใสและการเคลือบผิวเงางาม

การอบแห้งด้วยรังสียูวีอย่างแม่นยำสำหรับขวด Champions ขนาด 50 มล.: ปรับเวลาการอบแห้งให้เหมาะสมเพื่อขจัดข้อบกพร่องบนพื้นผิวของปั๊มจ่ายโลชั่นขนาด 50 มล. ที่ได้รับความนิยม

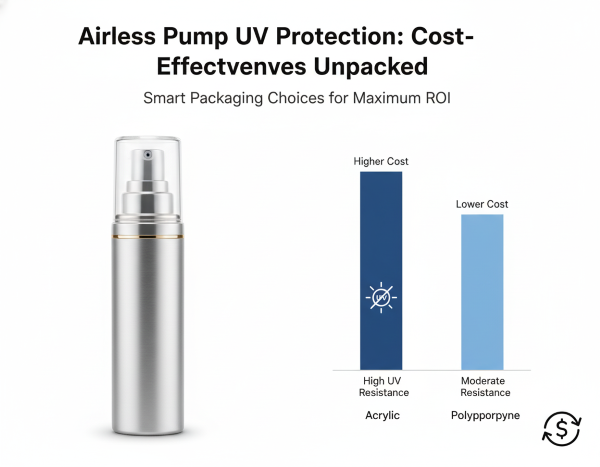

การเปรียบเทียบต้นทุนวัสดุอย่างชาญฉลาด: ทำความเข้าใจจุดคุ้มทุนระหว่างตัวเลือกอะคริลิกและโพลีโพรพีลีน เพื่อสร้างความสมดุลระหว่างราคาและประสิทธิภาพ

กลยุทธ์การประหยัดต้นทุนเพื่อการขยายธุรกิจขนาดบรรจุที่ใหญ่ขึ้น เช่น 30 มล. และ 100 มล. ช่วยลดต้นทุนต่อหน่วย ในขณะที่ยังคงรักษาคุณภาพระดับพรีเมียมไว้ได้

ข้อได้เปรียบด้านผลตอบแทนจากการลงทุน (ROI) ของผิวเคลือบโลหะเลือกใช้สีเคลือบเมทัลลิกแทนสีพื้นฐานเพื่อเพิ่มมูลค่าและสร้างความแตกต่างให้กับแบรนด์

เคล็ดลับทางเลือกสำหรับการพิมพ์สกรีน UVลองพิจารณาการพิมพ์สกรีนเป็นทางเลือกที่ประหยัดงบประมาณแต่ยังคงให้ประโยชน์ในการป้องกันรังสียูวีได้ดี

3 ขั้นตอนสำคัญในการเคลือบ UV ด้วยปั๊มโลชั่นแบบไร้ลม

ต้องการให้ผลิตภัณฑ์ทาลงบนขวดปั๊มเครื่องสำอางแบบไร้ลม มีความเรียบเนียนและเงางามเป็นประกาย เคล็ดลับอยู่ที่การเตรียมการ นี่คือวิธีที่จะทำให้ทุกขั้นตอนออกมาสมบูรณ์แบบโดยไม่ต้องเหนื่อย

การเตรียมพื้นผิวอะคริลิกก่อนการยึดติดด้วยรังสียูวีอย่างสมบูรณ์แบบบนกลไกปั๊มแบบไร้ลม

ก่อนที่สารเคลือบใดๆ จะออกฤทธิ์ คุณต้องเตรียมสิ่งนี้ก่อนอะคริลิกพื้นผิวพร้อมสำหรับการยึดเกาะ ผิวเรียบลื่นอย่างเดียวคงไม่พอหากการยึดเกาะด้านล่างล้มเหลว นี่คือสิ่งที่สำคัญ:

- การรักษาด้วยพลาสมา: กำจัดสิ่งปนเปื้อนและกระตุ้นพื้นผิวด้วยไอออนพลังงานสูง

- การเตรียมพื้นผิวด้วยเปลวไฟการสัมผัสกับเปลวไฟในระยะเวลาสั้นๆ จะทำให้ชั้นบนสุดเกิดปฏิกิริยาออกซิเดชันและหยาบขึ้น ส่งผลให้การยึดเกาะดีขึ้น

- หมึกทดสอบแรงตึงผิว: ใช้ทันทีหลังการรักษาเพื่อยืนยันว่าระดับพลังงานเหมาะสมสำหรับการยึดเกาะ

- สถานีเป่าลมไอออนไนซ์: กำจัดฝุ่นละอองขนาดเล็กโดยไม่ก่อให้เกิดไฟฟ้าสถิตสะสม—สิ่งสำคัญก่อนการเคลือบด้วยรังสียูวี

- แปรงป้องกันไฟฟ้าสถิต: เป็นสิ่งที่มักถูกมองข้าม แต่มีความสำคัญอย่างยิ่งในสภาพแวดล้อมห้องปลอดเชื้อ เนื่องจากอนุภาคในอากาศสามารถทำลายพื้นผิวได้

ขั้นตอนเหล่านี้จะช่วยให้มั่นใจได้ว่าชั้นฐานของคุณจะไม่หลุดลอกหรือเป็นฟองเมื่อโดนแสงอบแห้งในภายหลัง

การเตรียมการจับคู่สีโปร่งใสและการเคลือบผิวมันเงา

การทำให้สีสวยและเงางามไม่ใช่แค่เรื่องของเคมีเท่านั้น แต่ยังเป็นการผสมผสานระหว่างศิลปะและความหลงใหล นี่คือเคล็ดลับที่มืออาชีพใช้เพื่อให้ได้ความเงางามระดับโชว์รูม:

• เริ่มต้นด้วยการกระจายเม็ดสีอย่างละเอียดโดยใช้เครื่องผสมแบบแรงเฉือนสูง การจับตัวเป็นก้อนคือศัตรูตัวฉกาจในขั้นตอนนี้

• จับคู่สีภายใต้หลอดไฟแสงกลางวันมาตรฐาน D65 — สิ่งที่ดูดีในที่ร่มอาจดูผิดเพี้ยนไปอย่างสิ้นเชิงเมื่ออยู่กลางแจ้ง

• เติมสารเพิ่มความเงางาม เช่น เรซินซิลิโคน ทีละน้อยๆ หากใส่มากเกินไปจะทำให้คุณสมบัติการไหลเสียไป

จากนั้นก็ถึงขั้นตอนการทดสอบ:

- พ่นตัวอย่างลงบนแผ่นทดสอบที่ทำจากวัสดุชนิดเดียวกันกับบรรจุภัณฑ์ของคุณ

- อบแห้งอย่างรวดเร็วภายใต้ความชื้นที่ควบคุมได้—ความชื้นจะทำให้พื้นผิวไม่สม่ำเสมอ

- ตรวจสอบความทึบแสงอีกครั้งโดยใช้เครื่องสเปกโทรโฟโตมิเตอร์ เพื่อให้แน่ใจว่าไม่มีความไม่สม่ำเสมอของสีเล็ดลอดออกมา

การทดสอบระยะสั้นหลายครั้งดีกว่าการล้มเหลวครั้งใหญ่เพียงครั้งเดียว

การเพิ่มประสิทธิภาพการอบแห้งด้วยรังสียูวีสำหรับปั๊มจ่ายโลชั่นความจุ 50 มล.

การปรับการอบแห้งด้วยรังสียูวีอย่างแม่นยำนั้นเป็นการผสมผสานระหว่างวิทยาศาสตร์และจังหวะเวลา ซึ่งจะเห็นได้ชัดเจนในขวดปั๊มขนาดประมาณ 50 มล. ที่พื้นที่ผิวมีผลต่อความสม่ำเสมอของผลิตภัณฑ์

- ปรับความสว่างของหลอดไฟตามรูปทรงเรขาคณิต—โดยเฉพาะส่วนโค้งที่ลึกกว่าของอาคารขนาดกลางตัวปั๊มจ่ายสารแผงเรียบสะท้อนแสงแตกต่างจากแผงโซลาร์เซลล์

- ใช้ความเร็วสายพานลำเลียงที่ปรับให้เหมาะสมโดยอาศัยการทดสอบทางด้านรีโอโลยี หากเร็วเกินไปจะทำให้เกิดจุดเหนียว หากช้าเกินไปจะทำให้เกิดคราบเหลือง

จากรายงานของ Allied Market Research ในช่วงต้นปี 2024 ระบุว่า “สารเคลือบที่บ่มด้วยรังสียูวีมีอัตราการลดข้อบกพร่องมากกว่า 37% เมื่อปรับให้เหมาะสมต่อปริมาตรต่อหน่วย แทนที่จะเป็นขนาดของชุดการผลิต” สถิตินี้เพียงอย่างเดียวก็ควรทำให้ทุกคนคิดทบทวนการตั้งค่าเริ่มต้นใหม่แล้ว

พื้นผิวที่เรียบเนียนไม่เพียงแต่ดูดีกว่าเท่านั้น แต่ยังปกป้องผิวได้ดีกว่าด้วย โดยเฉพาะอย่างยิ่งเมื่อลูกค้าโยนผลิตภัณฑ์ดูแลผิวลงในกระเป๋าโดยไม่คิดอะไรมาก

ปั๊มลมแบบไร้ลมพร้อมระบบป้องกันรังสียูวี คุ้มค่าหรือไม่?

กำลังมองหาบรรจุภัณฑ์ป้องกันรังสียูวีที่คุ้มค่าที่สุดอยู่ใช่ไหม? มาดูกันว่าการออกแบบที่ชาญฉลาดจะช่วยประหยัดเงินได้มากแค่ไหน

การวิเคราะห์จุดคุ้มทุนสำหรับต้นทุนวัสดุอะคริลิกเทียบกับโพลีโพรพีลีน

- อะคริลิกดูหรูหรา แต่ค่าใช้จ่ายเริ่มต้นสูงกว่า

- โพลีโพรพีลีนมีต้นทุนต่ำกว่าและมีความยืดหยุ่นมากกว่าสำหรับการผลิต

- อะคริลิกมีอายุการใช้งานยาวนานกว่าเมื่อโดนรังสียูวี จึงเหมาะสำหรับผลิตภัณฑ์ระดับพรีเมียม

- อาจจำเป็นต้องมีการเคลือบเพิ่มเติมสำหรับโพลีโพรพีลีน ซึ่งจะทำให้ต้นทุนในระยะยาวสูงขึ้น

| วัสดุ | อายุขัยเฉลี่ย | ระดับความต้านทานต่อรังสียูวี |

|---|---|---|

| อะคริลิก | สูง | ยอดเยี่ยม |

| โพลีโพรพีลีน | ปานกลาง | ปานกลาง |

ดังนั้น หากคุณกำลังจำหน่ายโลชั่นหรือเซรั่มระดับไฮเอนด์ อะคริลิกอาจจะได้รับความนิยมมากขึ้นหลังจากผลิตไปได้สักระยะหนึ่งแล้ว

เพิ่มประสิทธิภาพการประหยัดด้วยความจุในการบรรจุ 30 มล. และ 100 มล.

คุณจะเห็นผลลัพธ์ที่ประหยัดอย่างแท้จริงเมื่อขยายธุรกิจ:

- การขึ้นรูปแม่พิมพ์เพียงครั้งเดียวทำให้ได้สินค้าจำนวนมากในคราวเดียว ส่งผลให้ต้นทุนต่อหน่วยลดลง

- การบรรจุขวดขนาดใหญ่ เช่น ขวดทั่วไป100 มล.ขนาดที่เล็กลงช่วยลดแรงงานต่อมิลลิลิตร

- ประสิทธิภาพในการขนส่งดีขึ้น เนื่องจากจำนวนหน่วยที่ใช้ต่อปริมาณการขายลดลง

“จากรายงานด้านบรรจุภัณฑ์ไตรมาสที่ 2 ปี 2024 ของ Smithers Pira พบว่า การลดต้นทุนต่อหน่วยโดยการเพิ่มขนาดบรรจุภัณฑ์นั้น เฉลี่ยอยู่ที่ประมาณ 18%”

สำหรับแบรนด์ที่ใช้ปั๊มโลชั่นแบบไร้ลมในระบบนี้ การเลือกใช้ปริมาณการเติมที่มากขึ้นหมายถึงกำไรที่ดีขึ้นโดยไม่ลดทอนประสิทธิภาพ

ผลตอบแทนจากการลงทุน (ROI) ของสีเมทัลลิกเมื่อเทียบกับการทาสีแบบดั้งเดิม

• สีทาแบบดั้งเดิมจะลอกล่อนเมื่อเวลาผ่านไป โดยเฉพาะเมื่อโดนแสงแดด • สีเมทัลลิกให้ความทนทานและดึงดูดสายตา • ผลตอบแทนจากการลงทุนจะเริ่มคุ้มค่าหลังจากผลิตสินค้าประมาณห้าล็อต

หากภาพลักษณ์ของแบรนด์คุณเน้นความหรูหรา วัสดุเมทัลลิกจะให้ผลตอบแทนเร็วกว่าที่คุณคิด ไม่เพียงแต่ดูดีเท่านั้น แต่ยังทนทานต่อรังสียูวีได้ดีกว่าด้วย

Topfeelpack สังเกตเห็นว่ายอดสั่งซื้อซ้ำเพิ่มขึ้นอย่างต่อเนื่อง โดยเฉพาะสินค้าที่มีผิวเคลือบโลหะบนขวดสไตล์แอร์เลสอันเป็นเอกลักษณ์ของแบรนด์

การพิมพ์สกรีนเป็นทางเลือกในการป้องกันรังสียูวี

การพิมพ์สกรีนไม่ได้มีไว้สำหรับพิมพ์โลโก้เท่านั้น แต่ยังสามารถใช้เป็นวัสดุป้องกันได้อีกด้วย:

→ ทำหน้าที่เป็นเหมือนเกราะป้องกันแสงแดดโดยตรงในระดับหนึ่ง

→ ช่วยลดค่าใช้จ่ายในการเคลือบผิวแยกต่างหาก

→ มอบความยืดหยุ่นในการออกแบบโดยไม่ต้องใช้วัสดุเพิ่มเติม

นี่เป็นวิธีที่ชาญฉลาดในการผสานการสร้างแบรนด์และฟังก์ชันการใช้งานเข้าด้วยกัน โดยเฉพาะอย่างยิ่งหากผลิตภัณฑ์ของคุณใช้ภาชนะพลาสติกใสหรือโปร่งแสงที่ต้องการการป้องกันแสงแดด

เปรียบเทียบความทนทานระหว่างประเภทการตกแต่งและขนาดการเติม

จัดกลุ่มตามปริมาณการบรรจุและประเภทการตกแต่ง:

ขวดขนาด 30 มล.:

• การเคลือบสี – ต้นทุนต่ำกว่า แต่สีซีดจางง่าย

• ผิวเคลือบโลหะ – ราคาระดับกลาง ทนทานใช้งานได้นาน

• การพิมพ์สกรีน – ราคาประหยัดพร้อมคุณสมบัติในการปกป้อง

ขวดขนาด 100 มล.:

• การเคลือบสี – การใช้ปริมาณวัสดุมากขึ้น = ความเสี่ยงต่อการสึกหรอสูงขึ้น

• ผิวเคลือบโลหะ – เข้ากันได้ดีทั้งในด้านรูปลักษณ์และการใช้งาน

• การพิมพ์สกรีน – คุ้มค่าที่สุดทั้งราคาและการปกป้อง

การเลือกอย่างชาญฉลาดในที่นี้ขึ้นอยู่กับว่าอะไรสำคัญกว่ากัน—รูปลักษณ์หรือความทนทาน แบรนด์ส่วนใหญ่เลือกใช้แบบผสมผสาน: การพิมพ์สกรีนบวกกับโลหะมันวาวเล็กน้อยเพื่อให้ได้ผลลัพธ์ที่โดดเด่นที่สุด

การเปรียบเทียบต้นทุนตลอดอายุการใช้งานของบรรจุภัณฑ์ตามประเภทวัสดุ

มาอธิบายทีละขั้นตอนกันเลย:

ขั้นตอน A: คำนวณต้นทุนวัตถุดิบต่อหน่วย — PP ชนะในขั้นตอนนี้ทุกครั้ง

ขั้นตอน B: เพิ่มอายุการใช้งานที่คาดการณ์ไว้โดยพิจารณาจากการสัมผัสรังสียูวี — ในส่วนนี้อะคริลิกจะเหมาะสมที่สุด

ขั้นตอน C: พิจารณาอัตราการแก้ไข/เปลี่ยนใหม่ — สำหรับอะคริลิก อัตราที่ต่ำกว่าหมายถึงการประหยัดในระยะยาว

ขั้นตอน D: นำข้อมูลทั้งหมดข้างต้นมารวมกันเพื่อหาต้นทุนตลอดอายุการใช้งานที่แท้จริง ไม่ใช่แค่ค่าใช้จ่ายเริ่มต้นเท่านั้น!

เมื่อคุณกำลังตัดสินใจเลือกระหว่างภาชนะพลาสติกใสหรือภาชนะอะคริลิกเคลือบเงา อย่าลืมค่าใช้จ่ายแฝงที่จะตามมาในอีกหกเดือนต่อมา เมื่อสีลอกหรือปั๊มติดขัดเนื่องจากความเสียหายจากแสงแดด

คุณสมบัติการป้องกันส่งผลต่อมูลค่าการขายต่ออย่างไร

ช่วงเวลาสั้นๆ ที่ผุดขึ้นมาในหัว:

– สินค้าที่มีคุณสมบัติทนต่อรังสียูวีได้ดีกว่า มักจะรักษามูลค่าได้นานกว่าเมื่อนำไปขายต่อ

– ผู้ซื้อให้ความสำคัญกับสภาพบรรจุภัณฑ์—รอยขีดข่วน พลาสติกเหลือง? เป็นสิ่งที่ไม่ควรมีอย่างยิ่ง

– วัสดุคุณภาพสูง เช่น อะคริลิกเคลือบ ช่วยเพิ่มคุณภาพที่รับรู้ได้ แม้จะเป็นสินค้ามือสองก็ตาม

นั่นหมายความว่าการลงทุนล่วงหน้าอาจให้ผลตอบแทนที่ดีกว่าในอนาคต แม้ว่าคุณจะไม่ใช่ผู้ที่นำไปขายต่อโดยตรงก็ตาม

ผลกระทบของตัวเลือกการตกแต่งพื้นผิวต่อการรับรู้ของผู้บริโภคและอายุการเก็บรักษา

นี่คือจุดที่สไตล์มาบรรจบกับวิทยาศาสตร์:

- ขวดโลหะมันวาวบ่งบอกถึง "ความหรูหรา" อย่างชัดเจน ช่วยเพิ่มมูลค่าของผลิตภัณฑ์ได้ทันที

- พื้นผิวแบบพิมพ์สกรีนด้านให้ความรู้สึกทันสมัยและสัมผัสได้ดี เหมาะอย่างยิ่งสำหรับผลิตภัณฑ์ดูแลผิวสไตล์มินิมอล

- สีเคลือบใสดูสวยงามตั้งแต่วันแรก...แต่สีมักจะซีดจางเร็วหากไม่ได้รับการดูแลรักษาอย่างเหมาะสมเพื่อป้องกันแสงแดด

สรุปแล้ว? ผลิตภัณฑ์ที่มีคุณภาพดีเยี่ยมไม่เพียงแต่ขายได้เท่านั้น แต่ยังติดทนนานกว่าด้วย โดยเฉพาะอย่างยิ่งเมื่อใช้ร่วมกับอุปกรณ์จ่ายผลิตภัณฑ์อัจฉริยะ เช่น ชุดปั๊มโลชั่นแบบไร้ลมที่ออกแบบมาทั้งด้านรูปทรงและฟังก์ชันการใช้งาน

สารเคลือบ UV แตกร้าว? วิธีแก้ปัญหาแบบขั้นตอนเดียว

รอยแตกทำให้บรรจุภัณฑ์ของคุณดูไม่สวยงามใช่ไหม? นี่คือวิธีเสริมความแข็งแกร่งด้วยการออกแบบที่ชาญฉลาดและการปรับแต่งสารเคลือบที่จะช่วยให้ขวดดูไร้ที่ติอยู่เสมอ

การเสริมความแข็งแรงของวัสดุขวดแก้วโดยใช้สารป้องกันรังสียูวีแบบขั้นตอนเดียว

- สารเคลือบป้องกันรังสียูวีสร้างชั้นที่ยืดหยุ่นแต่แข็งแรงทั่วพื้นผิว ช่วยลดรอยแตกขนาดเล็กในระหว่างการขนส่ง

- วิธีนี้ได้ผลดีที่สุดกับภาชนะแก้วโดยเฉพาะอย่างยิ่งเมื่อใช้ร่วมกับวัสดุที่มีการขยายตัวต่ำ เช่น โลหะผสมโบโรซิลิเกต

- การเสริมความแข็งแรงทำในระหว่างกระบวนการผลิต โดยไม่ต้องเพิ่มขั้นตอนใดๆ ในการเติมหรือปิดผนึก ทำให้ไร้รอยต่ออย่างสมบูรณ์

เคล็ดลับง่ายๆ คือ ทาครั้งเดียว ป้องกันได้ยาวนาน กลยุทธ์การเคลือบชั้นเดียวนี้ช่วยป้องกันการเกิดรอยแตกเมื่อความดันเปลี่ยนแปลงได้ง่ายขึ้น

เสริมพื้นผิวสัมผัสที่นุ่มนวลเพื่อป้องกันการแตกร้าว

การเพิ่มผิวสัมผัสที่นุ่มนวลไม่ได้เป็นเพียงแค่เรื่องความสวยงามเท่านั้น แต่ยังช่วยดูดซับแรงกระแทกเล็กน้อยที่อาจทำให้เกิดรอยแตกร้าวได้อีกด้วย ข้อดีที่สำคัญบางประการมีดังนี้:

• เพิ่มการยึดเกาะและลดการลื่นไถล • ลดแรงสั่นสะเทือนระหว่างการขนส่ง • ช่วยปกปิดตำหนิที่มีอยู่

จับคู่กับสิ่งที่แข็งแรงทนทานปั๊มไร้ลมการผสมผสานนี้ช่วยรักษาทั้งรูปทรงและฟังก์ชันการใช้งานไว้ได้อย่างครบถ้วน โดยไม่ลดทอนความรู้สึกในการใช้งาน

ออกแบบแม่พิมพ์และพิมพ์โลโก้นูนตามสั่งเพื่อผิวงานที่ทนทาน

มาแยกย่อยออกเป็นประเด็นสำคัญกันดีกว่า:

ข้อดีของการออกแบบแม่พิมพ์แบบกำหนดเอง:

- ลดจุดอ่อนโดยการกำจัดมุมแหลมคม

- ช่วยให้ผนังขวดมีความหนาสม่ำเสมอทั่วทั้งขวด

- ช่วยให้สามารถผสานรวมชิ้นส่วนใช้งานต่างๆ เช่น ปลอกเกลียวได้

ข้อดีของการปั๊มโลโก้:

- ไม่มีฉลากเพิ่มเติม = ความเสี่ยงในการลอกล่อนเมื่อโดนรังสียูวีน้อยลง

- การสร้างแบรนด์ด้วยวัสดุสัมผัสช่วยเพิ่มความรู้สึกพรีเมียมโดยไม่ทำให้ดูเปราะบาง

- พื้นผิวที่ยึดติดแน่นถาวรช่วยป้องกันการแตกร้าวบริเวณขอบ

เมื่อรวมคุณสมบัติเหล่านี้เข้าด้วยกัน ไม่เพียงแต่จะดูเท่เท่านั้น แต่ยังมีความทนทานสูงตั้งแต่ภายในสู่ภายนอกอีกด้วย

การประสานกันของวัสดุระหว่างสารเคลือบและวัสดุรองรับมีความสำคัญมากกว่าที่คุณคิด

เมื่อเคมีของสารเคลือบผิวหากเกิดการขัดแย้งกับสิ่งที่อยู่ด้านล่าง รอยแตกจะปรากฏขึ้นอย่างรวดเร็ว ความเข้ากันได้ระหว่างชั้นที่บ่มด้วยรังสียูวีและพื้นผิวแก้วจะต้องได้รับการปรับให้เหมาะสมอย่างแม่นยำ โดยเฉพาะอย่างยิ่งหากมีสารตกค้างจากซิลิโคนหลังการขึ้นรูป ความผิดพลาดเพียงเล็กน้อยในจุดนี้อาจทำให้ความพยายามเสริมความแข็งแรงอื่นๆ ทั้งหมดสูญเปล่าได้

เหตุใดตัวปั๊มโลชั่นแบบไร้ลมจึงได้รับประโยชน์จากตัวปั๊มที่ทนทานต่อการแตกหัก

ก้านแอคชูเอเตอร์ที่สั้นลง ซีลที่แน่นขึ้น และระบบสปริงภายใน ล้วนต้องอาศัยความแข็งแรงทนทานของตัวเรือน หากเปลือกนอกแตก:

– ซีลสุญญากาศเสื่อมสภาพเร็ว – ผลิตภัณฑ์เกิดการออกซิเดชันเพิ่มขึ้น – การจ่ายผลิตภัณฑ์ไม่สม่ำเสมอ

การเสริมความแข็งแรงให้กับผนังขวดและการเลือกใช้สีเคลือบที่ทนต่อการแตกร้าว จะช่วยให้มั่นใจได้ว่าขวดทั้งหมดจะมีความทนทานระบบไร้อากาศคงความแน่นสนิทและทำงานได้อย่างราบรื่นได้นานขึ้น

สาเหตุทั่วไปที่ทำให้สารเคลือบ UV บนพื้นผิวโค้งเสียหาย

- การอบแห้งมากเกินไปจะทำให้วัสดุเปราะ

- มุมการฉีดพ่นที่ไม่สม่ำเสมอทำให้เกิดจุดที่ฉีดพ่นบางเกินไป

- การยึดเกาะไม่ดีเนื่องจากฝุ่นละอองปนเปื้อน

- ระยะห่างของหลอดไฟที่ไม่ถูกต้องส่งผลต่อความลึกของการเกิดพอลิเมอไรเซชัน

การตรวจพบปัญหาเหล่านี้ตั้งแต่เนิ่นๆ จะช่วยลดปัญหาปวดหัวในภายหลังได้มาก โดยเฉพาะอย่างยิ่งสำหรับขวดทรงโค้งหรือขวดปั๊มทรงกระบอกที่ต้องการการป้องกันแบบห่อหุ้มรอบด้าน

การผสมผสานเทคนิคการปั๊มลายนูนเข้ากับสารเคลือบ UV เพื่อการปกป้องสองชั้น

นี่คือวิธีที่ทั้งคู่สร้างสรรค์ผลงานสุดมหัศจรรย์ร่วมกัน:

• การปั๊มลายนูนช่วยสร้างพื้นผิวที่เป็นธรรมชาติและป้องกันการแตกร้าว • ชั้นเคลือบด้านบนช่วยปิดผนึกบริเวณที่ปั๊มลายนูนอย่างแน่นหนาโดยไม่ไหลซึมเข้าไปในร่อง • ผลลัพธ์จากการผสมผสานนี้ช่วยเพิ่มความทนทานและรักษาความคมชัดของโลโก้ได้ตลอดเวลา

สำหรับแบรนด์ที่ต้องการคงความสวยงามไว้ได้นาน การใช้ทั้งสองวิธีร่วมกันหมายถึงการลดจำนวนสินค้าที่ถูกส่งคืนเนื่องจากบรรจุภัณฑ์เสียหาย แม้ว่าจะวางขายอยู่บนชั้นวางเป็นเวลาหลายเดือนแล้วก็ตาม

ข้อผิดพลาดที่ผู้คนมักทำในขั้นตอนการจัดการหลังการเคลือบผิว

หลายคนมักลืมไปว่า ขวดที่เคลือบใหม่ต้องปล่อยให้แห้งสนิทก่อนที่จะนำไปวางซ้อนหรือปิดฝา:

– การเร่งขั้นตอนนี้จะทำให้บริเวณที่ยังไม่แข็งตัวถูกบีบอัด ส่งผลให้เกิดรอยแตกร้าวขนาดเล็กในภายหลัง – การใช้สายพานลำเลียงที่มีแรงเสียดทานสูงหลังการเคลือบจะทำให้เกิดรอยขีดข่วน – การข้ามขั้นตอนการตรวจสอบขั้นสุดท้ายภายใต้แสงโพลาไรซ์จะทำให้พลาดการตรวจพบรอยแตกร้าวจากความเครียดซึ่งมองไม่เห็นภายใต้แสงปกติ

หลีกเลี่ยงข้อผิดพลาดเหล่านั้นด้วยการเพิ่มเวลาเผื่อเข้าไปในตารางการผลิตของคุณ ซึ่งจะให้ผลตอบแทนมหาศาลในระยะยาว

คำถามที่พบบ่อยเกี่ยวกับปั๊มโลชั่นแบบไร้ลม

ฉันจะป้องกันไม่ให้สารเคลือบ UV บนขวดแก้วแตกได้อย่างไร?

รอยแตกมักเริ่มต้นจากจุดเล็กๆ รอยแตกเล็กๆ ที่แทบมองไม่เห็น ค่อยๆ ขยายตัวไปตามพื้นผิวเหมือนใยแมงมุม เพื่อป้องกันสิ่งนี้ ขวดจึงต้องการการเสริมความแข็งแรงที่แกนกลาง การเคลือบสารป้องกันรังสียูวีแบบขั้นตอนเดียวช่วยเสริมความแข็งแรงให้กับเนื้อแก้ว ในขณะที่ผิวสัมผัสที่นุ่มนวลช่วยลดแรงกระแทกจากภายนอก สำหรับแบรนด์ที่ต้องการทั้งความสวยงามและความทนทาน การปั๊มโลโก้ลงบนแม่พิมพ์แบบกำหนดเองไม่ใช่แค่เรื่องความสวยงามเท่านั้น แต่ยังเพิ่มโครงสร้างในจุดที่สำคัญที่สุดอีกด้วย

อะคริลิกหรือโพลีโพรพีลีนแบบไหนดีกว่ากันสำหรับปั๊มโลชั่นแบบไร้ลม?

ขึ้นอยู่กับว่าคุณสนใจอะไรมากกว่ากัน: ความชัดเจนหรือความอดทน

- อะคริลิกให้ความรู้สึกพรีเมียมเมื่อสัมผัส—ใสราวกับคริสตัลและเรียบเนียนเหมือนหินขัดเงา

- โพลีโพรพีลีนมีความทนทานมากกว่า ทนต่อแรงกระแทกได้ดี และช่วยลดต้นทุนในการผลิตจำนวนมาก

หากคุณต้องการความหรูหราสง่างามที่มาพร้อมความสวยงามน่าดึงดูดใจ อะคริลิกคือตัวเลือกที่ดี แต่หากความทนทานและงบประมาณเป็นสิ่งสำคัญที่สุด โพลีโพรพีลีนก็มีความแข็งแรงทนทานต่อแรงกดได้ดี

การตกแต่งด้วยโลหะช่วยให้สินค้าโดดเด่นในร้านค้าได้จริงหรือไม่?

แน่นอน—และไม่ใช่แค่เพราะมันดูโดดเด่นกว่าภายใต้แสงไฟในร้านค้าปลีกเท่านั้น การเคลือบสีเมทัลลิกเพิ่มมิติที่สีด้านไม่สามารถเลียนแบบได้ เมื่อสอดคล้องกับมาตรฐาน Pantone การเคลือบเหล่านี้จะสร้างความสม่ำเสมอของแบรนด์ในทุกกลุ่มผลิตภัณฑ์ ซึ่งเป็นสัญญาณบ่งบอกถึงคุณภาพที่ละเอียดอ่อนแต่ทรงพลังที่ลูกค้าสามารถรับรู้ได้ทันที มันไม่ใช่เรื่องของการฉูดฉาด แต่เป็นเรื่องของการดูตั้งใจทำ

เหตุใดจึงควรเลือกใช้ปั๊มแบบไร้ลมแทนเครื่องพ่นละอองละเอียดหรือปั๊มโฟม?

ปั๊มแบบไร้ลมช่วยปกป้องสิ่งที่อยู่ภายในโดยการป้องกันไม่ให้มีอากาศเข้าไปเลย ซึ่งหมายความว่าจะไม่มีปฏิกิริยาออกซิเดชันแทรกซึมเข้าไปทำลายสูตรที่ละเอียดอ่อน เช่น เซรั่มหรือรองพื้น ต่างจากสเปรย์แบบละอองที่เปิดเผยเนื้อหาทุกครั้งที่ใช้ ระบบไร้ลมจะดันผลิตภัณฑ์ขึ้นด้านบนด้วยแรงดันสุญญากาศเพียงอย่างเดียว... รักษาประสิทธิภาพโดยไม่จำเป็นต้องใช้สารกันบูดจำนวนมาก มันคือผู้พิทักษ์เงียบๆ ของผลิตภัณฑ์ดูแลผิว: การปกป้องที่มองไม่เห็นทุกครั้งที่กดหัวปั๊ม

วันที่เผยแพร่: 28 ตุลาคม 2568